こんにちは。デニムの聖地と呼ばれる岡山を訪れたリポート、第2回目のお届けです。

今回は、製品化される前の源流である「素材」「染色」そして出来上がった製品の最後の仕上げ「加工」の様子をリポートします。

まず訪れたのが染色から整理加工まで自社工場でデニム生地を一貫生産する、岡山県井原市にあるクロキ(株)へ。自社で一貫生産するのはクロキと広島県福山市にあるカイハラだけ。

クロキさんはロープ染色から織布(生地を織る)そして整理加工(防縮処理とスキューと呼ばれるねじれ防止加工)まで行っており、その過程を見学させていただきました。

まずは「ロープ染色」。デニムに使用されるタテ糸の染色方法で、糸を束ねインディゴ染料が入った浴槽に何度も通し染め上げていきます。糸の中まで完全に染まらない為、あのジーンズ特有のヒゲやアタリといった風合いが生まれるわけです。特にクロキさんのロープ染色は「青」の色味に深い味わいがある事が特徴。

長い時間をかけて空気に触れることで次第に深い色合いに変わっていく様は、圧巻の迫力。

そして「織布」。現在では製造されていない旧式の小型織り機、シャトル織機の様子を見学。経糸の間に横糸を通すためにシャトルが激しく横に往復していきます。まず「音」に圧倒されました。となりの人との会話は一切成り立ちません。その位の音が工場内に鳴り響いています。

現代の高速織り機に比べれば決して効率が良いとは言えない、旧式の織り機。スピードが遅いため、糸が緩んだ状態で織られる。これが独特な厚みと凹凸を生んでいます。いわゆるヴィンテージデニムがもつ質感はこの織り機でないと生まれないんですね。

そしてクロキさんが開発する様々なデニムのサンプルを拝見。20オンス以上ある極厚デニムから、金銀のラメを織り込んだ新しい発想のデニム。メーカーからの様々な要望に応えられる技術力は、日本のみならず海外での評価が高く、数多くのラグジュアリーブランドでクロキさんのデニムが使われています。

激しく動く織り機の様子に魅了されながら、続いて訪れたのが、新品のデニムを初めて古着のように加工した、倉敷市児島にある豊和(株)。日本一の加工技術を持つ工場で、デニムメーカーからの様々な加工ニーズにこたえています。一度は耳にしたことがある「ストーンウォッシュ」。これを開発したのが、豊和さんです。

まるで古着と見間違うかのようなダメージ加工。いったいどのような加工が施されているのでしょうか?

まずはこちら。履き込んだ風合いを表現するには一番欠かせない要素といえる「ヒゲ」。これを出していくときに使うのが、こちらのヒゲ台。

このヒゲ台は様々なブランドの要望に合わせて、デザイン、サイズによって相当の数がストックされています。元々はドミンゴさんの提案により、豊和さんが開発した加工技術であり、豊和さんが持つ特許の一つです。

ヒゲ台をデニムの間に挟み込み、手作業で上からシェービングがかけられます。手元の微妙な力加減が試されるようです。そういえばこの「ヒゲ」という言葉。元々は、豊和さんの加工現場で職人さん達が呼ぶようになったのが、きっかけだとか。

一瞬のうちに、自然なヒゲが入っています。

下半身の人体模型のようなものが吊るされいます。このユニークな機械が、あの自然な風合いのシワ加工を生み出しています。

濡れた状態のデニムを機械に履かせていきます。中に空気を送り込むと実際に履いたときのように立体的な形に変化。関節部を曲げながら、膝、腰回りに自然な履きジワを作っていきます。

さらに職人さんの細かな微調整が加わり...

新品とは思えない見事な仕上がりです。

そしてこちらがダメージ加工には欠かせない加工、研磨機を使用した加工技術。

裾のほつれ、膝の破れといった細かいダメージを表現していきます。

経糸だけを切り、横糸だけ見事に残しています。職人さんの細かな手作業がなせる技。

また、豊和さんでは環境に配慮した加工も様々。

こちらは「エコブリーチ」という加工の一つ。化学薬品を使用せず、ブドウ糖が持つ還元力を生かした脱色方法。これも豊和さんの特許技術。

ここからさらに洗いをかけることで、さらに良い風合いに変化していくようです。

そしてこちらが最新の技術を使ったレーザー加工。染色加工には大量の水を使用するため、おのずと排水の問題がありますが、レーザー処理は一切それが必要なく、なおかつ安定した品質で生産性も高いようです。

文字、イラスト、画像などデジタル化されたものから、ダメージ加工まで大抵のものは表現が可能。こちらも豊和さんの持つ特許の一つ。

新しい発想と技術が、従来にはない新しい商品を生み出しています。

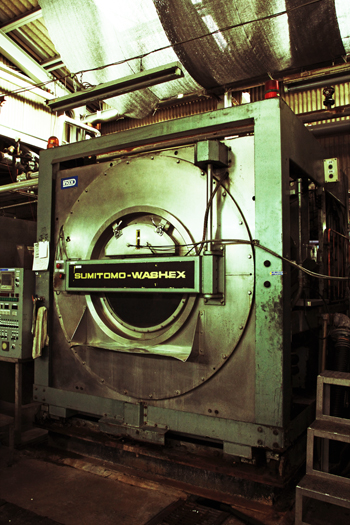

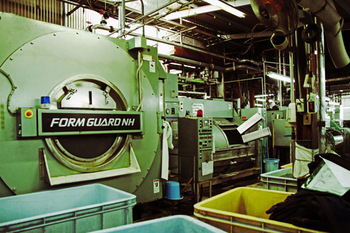

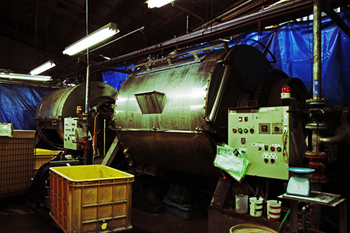

デニム加工に欠かせない「ストーンウォッシュ」。軽石と製品を一緒に洗いをかけることにより、「アタリ」をだし、履きやすくしていく加工です。

仕上がりの表現の仕方によって、軽石やコルクを使い分け風合いに差をつけています。

「洗濯機」「乾燥機」といっても、普段の生活からは想像がつかない、大型の機械がいたるところに。様々な要望に応じて、こちらも使い分けがされています。

出張帰りの道すがら思う事。

普段何気なく触れている商品が様々な場所で、多くの人の「手」によって作られている事。それは現場の空気を感じ、直接話を聞くことでようやく理解できる事。

多くの人達が、こだわりとプライドを持ってモノづくりをしている事。

そして、普段からそれを知ろうとする姿勢が、自分には足りていなかった事。

多くの「コト」に気づかされた出張でした。

「これかっこいいな......」「これはどうやって出来ているんだろう?」そんなお客様の、興味に応えるべく日々勉強が必要ですね。

本物が持つ魅力と面白さ、その背景をお伝えするのが、私達ショップスタッフの役割ですから。

最後になりましたが、出張に同行していただきました(株)ドミンゴ様。見学にご協力いただきました、クロキ(株)様、豊和(株)様。貴重な体験をさせていただきありがとうございました。

Ryuichi Tsukada